En attendant de vous poster quelques modèles liés à nos Arduinos, j'ouvre le bal avec un sujet connexe. Ca parle de train quand meme !

(PS : Prochain sujet : un boitier à imprimer pour une DCC Base Station qui va bien...)

Au milieu des années 80 / 90 LIMA utilisait un moteur dit "Ringfield", moteur plat de large diamètre monté transversalement à la motrice, entre les deux essieux du bogie avant (en fait à la façon des vrais motrices qui sont souvent montées ainsi).

Ce moteur n'excédait pas 10 mm d'épaisseur ce qui lui permettait de tenir sur la faible largeur entre les flancs des deux roues. Il développait un joli couple du fait de sa grande largeur, mais une vitesse de rotation relativement faible. Le réducteur associé à 3 étages affichait un ratio de l'ordre de 1 pour 15 qui donnait aux locomotives une vitesse modérée dite "réaliste", là ou les Jouef de l'époque allaient beaucoup trop vite avec leur classique "tourne-broche" pas assez réduit.

La re-motorisation d'une LIMA de cette génération se heurte au montage transversal, assez peu usuel ! l'immense majorité des moteurs à notre disposition sont de type longitudinaux.

Les montages qu'on trouve sur Youtube simplifient le problème en adaptant un moteur "plat" issu du démontage d'un tirroir de CD/DVD, qui utilise généralement un moteur de 12mm d'épaisseur de diamètre très légèrement inférieur au Ringfield. Ce moteur de 6V est monté calé dans la cage du ringfield, soit à grand renfort de colle chaude, soit avec une pièce de centrage imprimée. Il faut ensuite bricoler le circuit électriques (diodes) pour éviter d'envoyer du 12 V sur un moteur 6V qui n'apprécierait que modérément...

Ce type de montage peut convenir pour une transformation simple mais cela n'est pas possible sur la CC 7107.

En effet, ce modèle à trois essieux n'accepte pas le moteur de DVD : la roue centrale empêche de glisser le moteur dans l'espace disponible, aussi ces adaptations sont réservées aux modèles à deux essieux. Avec un peu de chance on peut trouver un moteur équivalent en 10mm d'épaisseur qui passera, mais c'est extrêmement rare.

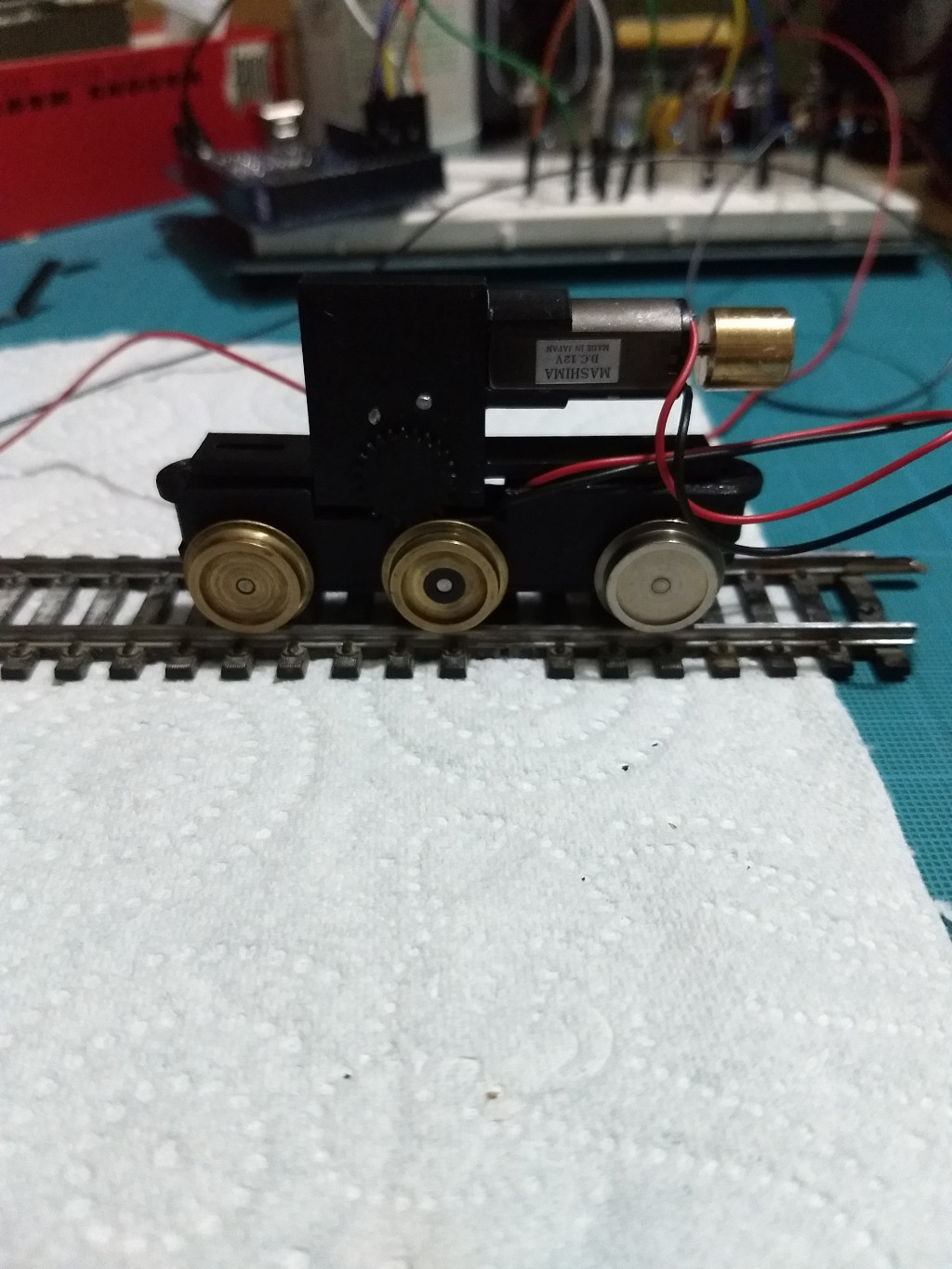

Pour ma part, j'ai choisi de ne pas bricoler ainsi et de prendre le problème à bras le corps : puisque le bogie d'origine avec le support moteur n'est pas facilement adaptable, autant le refaire intégralement et lui adapter une transmission longitudinale. Cela permettra également de choisir un moteur à haute vitesse et de monter un volant d'inertie, tout en augmentant le ratio de réduction pour garder une vitesse réaliste. On disposera alors de ralentis très fluides, tout en réduisant (si on se débrouille bien) le niveau de bruit causé par le réducteur d'origine ,assez bruyant.

Accessoirement, j'ai pu me procurer sur eBay un Loksound V5 d'origine chargé avec les sons REE d'une 7107. La digitalisation viendra peaufiner le projet, ainsi qu'une mise à niveau de l'éclairage avec des leds canon bicolores de 2 mm.

ATTENTION : ce montage suppose de démonter le bogie d'origine intégralement, or il ne peut être démonté que de deux façons : soit en le coupant définitivement par ses supports (irréversible !) soit en retirant les roues de leurs axes, ce qui suppose d'avoir un arrache moyeux adapté !

En pièce jointe, vous trouverez le projet FREECAD d'origine comportant toutes les pièces que j'ai designé pour faire ce projet. Le fichier BOGIE V2 comporte chaque pièce à imprimer, les pignons inférieur étant à faire en deux exemplaires (voir explications plus loin). Idem pour le bloc support de leds, à faire deux fois.

Ce montage peut vous servir de base pour la remise en état d'une autre loco utilisant des éléments similaires : la gamme LIMA est large, il y a de quoi faire.

En dehors de la capacité à imprimer, j'ai utilisé les équipements suivants :

- Moteur MASHIMA 12/24 16500 tr/min

- Visse sans fin en nylon (montage pignon/visse) simple filet, module 0.5, diamètre 5mm pour montage sur l'axe moteur

- Bague d'adaptation pour la visse sans fin : le moteur a un axe de 1.5, la visse un axe de 2.0

- Des palpeurs de courant de 2mm de diamètre sur ressort, d'origine Allen Gibson

- Un axe de 2mm de diamètre en acier inox (lng = 20 cm) à découper pour faire les axes du réducteur

Il faut bien entendu un peu d'outillage, du fil 0.8 mm, de quoi souder et imprimer.

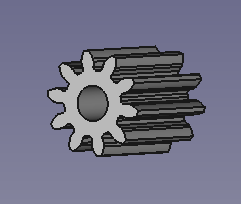

Pour les pignons, l'impression avec une buse de 0.2 est OBLIGATOIRE faute de quoi votre réducteur ne fonctionnera pas. L'impression à la résine doit aussi etre possible (à tester). Je préconise le PETG pour toutes les pièces et une qualité d'impression maximale dans votre slicer (pour une buse de 0.4 pour les pieces usuelles, couche de 0.12, pour une buse de 0.2 pour les pignons, couche de 0.08)

Voyons maintenant le système...

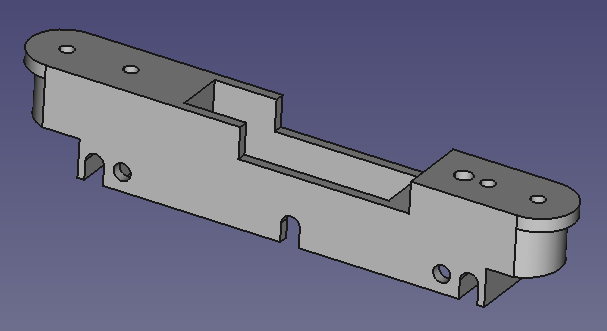

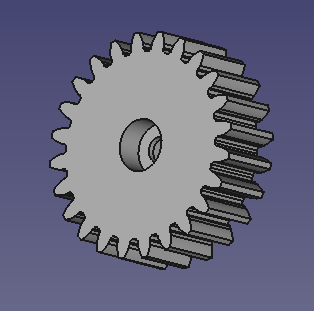

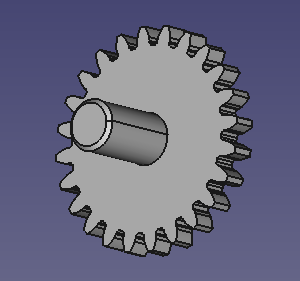

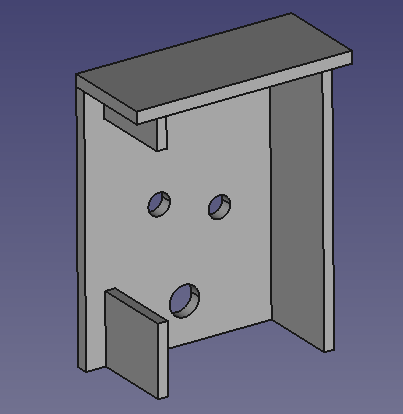

Le corps du bogie reçoit les trois essieux montés "glissants" dans un logement adapté. Au droit des roues avant et arrière un perçage de 2.5mm est en attente des palpeurs de courant qui recevront un fil soudé à l'intérieur. Veiller à ne pas génér la rotation des axes par un frottement sur les fils. L'essieu central reçoit les roues motrices qui portent une couronne d'engrenage 25 dents collée sur leur flanc intérieur.

Normalement, ces roues sont toutes les deux du même coté du bogie, à l'avant et à l'arrière. J'ai choisi de les monter sur le même essieu pour disposer en lieu et place de 4 roues captant le courant, alors que sur le modèle d'origine, une polarité est captée sur le bogie avant et l'autre sur le bogie arrière...Dans mon nouveau montage, 4 des 6 essieux captent le courant pour l'ensemble des 2 polarités.

Attention lors du montage des roues sur les axes de 2.5 mm : penser à bien organiser les bagues isolantes sur chaque essieux.

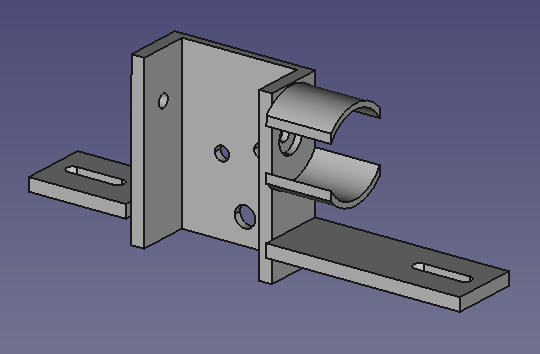

Sur ce corps de bogie on monte le support de moteur / réducteur. Le moteur MASHIMA viendra se coller (néoprène) entre les deux coques arrondies. Avant de monter cette partie, bien s'assurer que les axes de 2mm et de 2,5mm (en bas) font le bon alésage, les affiner avec des forets si nécessaire : il faut que les axes tournent parfaitement librement pour que le moteur ne force pas, sans pour autant qu'il y ai trop de jeu : cela induirait des claquements important du réducteur qui deviendrait bruyant !

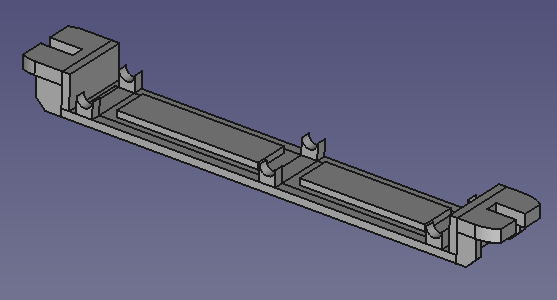

Il faut ensuite monter le réducteur avec ses pignons.

Sur l'axe du moteur, on monte la visse sans fin en nylon.

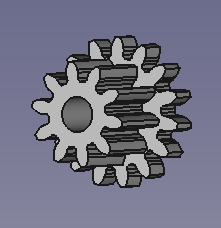

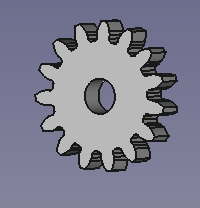

Celle-ci entraîne un premier pignon de 10 dans (supérieur) monté sur axe de 2mm, apportant une réduction de 1:10 :

Ce pignon entraîne ensuite un double pignon étagé de 15 et 10 dents, formé de deux pièces qu'il faut monter serré sur un axe de 2 mm et coller entre-elles pour former un "H" vu de profile :

Les deux couronnes de 15 dents reçoivent la rotation du pignon de 10 dents précédent, assurant un ratio 1:1.5

Le pignon central de 10, lié, entraîne quant à lui le troisième étage.

Ce dernier est un peu spécial car il faut recevoir la rotation dans l'axe du réducteur, depuis le milieu des roues, et transférer cette rotation à l'extérieur du réducteur sur les couronnes collées aux flancs des roues. Il aurait aussi été possible de placer un pignon sur l'axe central de l'essieu à la place, mais cela posait problème car les axes font 2.5mm, pas standard...

Le montage est donc fait avec trois pièces : un pignon large au centre du réducteur, et deux pignons identiques "plats" avec axe solidaire qui sont placés de part et d'autre. Il faut monter ces deux disques en les collant (néoprène ou mieux, cyano) en maintenant le tout serré, bien perpendiculaire...et seulement à la fin car une fois montés le réducteur ne peut plus être ouvert / modifié !

Dans un premier temps, montez ces pignons sans les coller et procéder à une mise au point / tests : ils tiennent suffisamment sans la colle pour vérifier l'ensemble du montage :

Une fois les pignons montés, il faut placer le couvercle de réducteur. J'ajoute une goutte de graisse dans les engrenages, puis le moteur est mis sous tension pour s'assurer que tout tourne librement, sans trop de claquements (il y en a forcément, la précision de l'impression 3D reste imparfaite).

Si tout est OK, et après avoir monté les palpeurs de courant sur les flancs du corps du bogie, il faut passer les fils dans la lumière supérieure du corps, éventuellement percez un trou de 2mm sous le moteur, dans le support, pour remonter les fils en surface (pas prévu dans le modèle, vous pouvez l'ajouter avant d'imprimer aussi !)

Le réducteur est fixé par une visse auto-foreuse sur la partie avant du bogie. A l'arrière, un boulon de 1.6 mm placé en dessous, dans le corps du bogie (coté essieux) remonte au travers du trou oblong pour trouver une rondelle et un écrou de serrage.

Le réducteur coulisse sur le corps du bogie. Pour régler sa position, il faut monter l'essieu moteur et faire engrener le tout sans que la transmission ne saute des dents en tournant, mais sans trop serrer non plus (il ne faut pas que cela force sur les pignons...)

Une fois trouvé le bon réglage, on peut serrer le tout. Vérifier que tout marche normalement, sans contraintes...que la captation du courant se fait bien par les palpeurs....et coller définitivement le montage

- Le moteur dans son logement

- La visse sans fin sur l'axe moteur (et la bague

- Le volant d'inertie sur l'axe arrière du moteur

- Le couvercle du réducteur

- Les pignons inférieurs entre-eux

Il reste alors à souder les fils au moteur, et à remonter l'engin pour un dernier test de la motorisation.

Il faudra aussi adapter sur le bogie moteur l'habillage d'origine, à couper proprement sur le bogie remplacé (flancs de bogies).

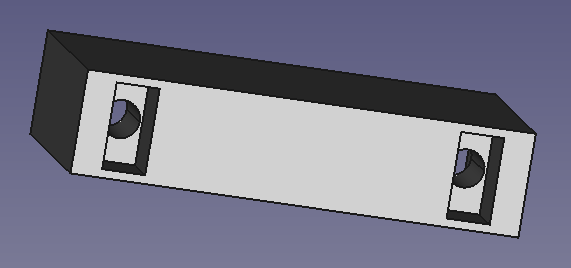

En complément, vous pouvez imprimer deux supports à LED canon 2mm bicolores. Ce supports s'adaptent directement sur le plastique transparent d'origine de la motrice. Vous pouvez alors retirer les deux ampoules 12v d'origine qui éclairent plus la cabine que la voie !

Là encore, le fichier FREECAD est en pièce jointe.

Montez ces leds en série deux par deux, avec une résistance adaptée en fonction de la puissance voulue. Il faudra connecter ces leds directerment aux bornes du moteur (DC) ou via des diodes sur les sorties feux avant / feux arrière d'un décodeur DCC pour gérer correctement le bicolore...

Ce projet n'est pas encore terminé, il me reste la partie digitale à monter. Je vous ferais un bilan en image d'ici peu !

Fichier

BOGIE MOTEURFichier

SUPPORT LEDS